Dranken Pallet Beheer Holland (DPB), empresa de pooling de palés comunitaria integrada por fabricantes y bodegueros neerlandeses, ha sustituido los palés de madera por palés de plástico de Cabka-IPS.

Confirman que, bajo su opinión, el cambio ha merecido la pena y los nuevos palés han reducido significativamente los costes logísticos y los precios de alquiler. Además, aseguran haber conseguido sus objetivos: ofrecer a todos los participantes de circuito de pooling la “máxima calidad al mínimo precio” y mejorar la protección de los trabajadores.

Antes del cambio, 800.000 palés de madera recorrían el circuito de pooling de DPB y la compañía señala que estos generaban constantes gastos de reparación, suciedad de virutas y astillas, aumento de peso en condiciones de humedad, así como “elevados gastos derivados de la eliminación de los palés sucios o dañados”. El nuevo palé de plástico para grandes cargas debía ser muy resistente, duradero, ligero, con menos necesidad de reparación y, en última instancia, respetuoso con el medio ambiente al final de su vida útil.

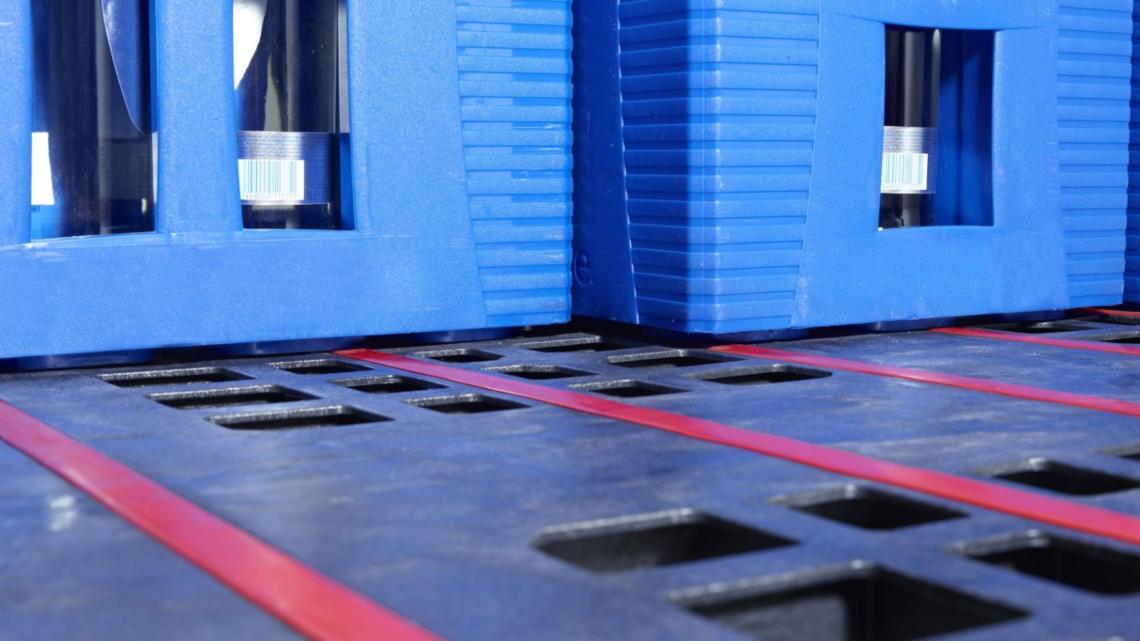

En este sentido, con el BPP i9, Cabka-IPS ha desarrollado un palé de carga diseñado a medida, que cumple todos los requisitos de DPB. Como sucesor del de madera, para DPB era importante que el BPP i9 se integrase en los sistemas de transporte y almacenamiento existentes, que se diseñaron para la manipulación de palés de madera. Las aberturas de acceso, la altura de la cubierta y los bloques del BPP i9 se corresponden con dichas dimensiones, que son 1200 x 1000 x 169 mm.

El BPP i9 tiene un peso ligero, concretamente, sobre la báscula son 25 kilos, lo que le hace 15 kilos más ligero que el palé de madera. Gracias a esta ventaja, por un lado, “facilita a los profesionales de las líneas de producción la manipulación de los palés en su actividad diaria. Por otro, su reducido peso contribuye a una clara reducción de las emisiones de CO2 en los centros logísticos, almacenes y durante el transporte en camión. También se han conseguido mejoras en aspectos como la seguridad de la carga y descarga o la protección en el trabajo: las bandas antideslizantes aseguran la carga sobre el palé; los insertos de goma bajo el mismo evitan el deslizamiento, sobre todo, en el apilado a varias alturas; y los tapones de goma bajo la cubierta evitan que se resbale la horquilla”.

Otra de las ventajas que señala DPB es su sólida construcción, puesto que soporta cargas más pesadas que el palé de madera. Y esto puede materializarse en el siguiente dato: mientras que el palé de madera alcanzaba un índice de rotura del 25 por 100 al año, la tasa de rotura anual actual del BPP i9 solo llega al 6 por 100.

Además de la sostenibilidad económica, el compromiso medioambiental sigue siendo, hasta hoy, uno de los pilares de la colaboración entre Cabka-IPS y DPB. Por este motivo, desde el comienzo de su asociación, el BPP i9 se fabrica con material reciclado y al final de su vida útil se vuelve a recuperar como materia prima para fabricar nuevos palés del mismo tipo.